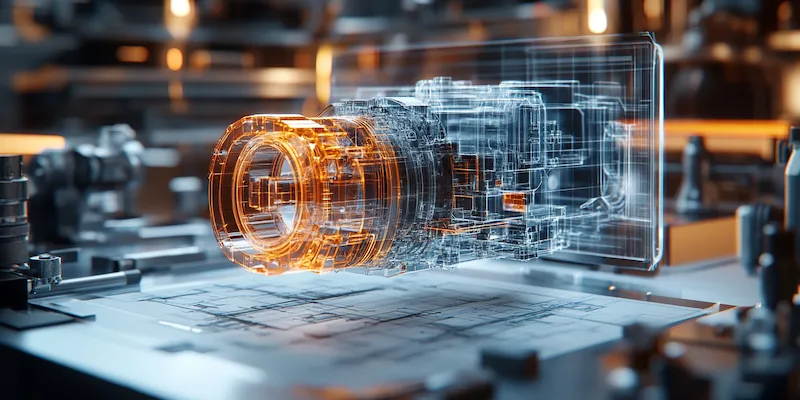

Budowa maszyn pneumatycznych to temat, który zyskuje na znaczeniu w różnych branżach przemysłowych. Maszyny te wykorzystują sprężone powietrze jako medium robocze, co pozwala na osiąganie dużych sił przy jednoczesnym zachowaniu niskiej wagi urządzeń. W kontekście budowy maszyn pneumatycznych kluczowe jest zrozumienie podstawowych elementów, które składają się na te systemy. Do najważniejszych komponentów należą sprężarki, zawory, siłowniki oraz różnego rodzaju przewody. Sprężarki odpowiadają za generowanie sprężonego powietrza, które następnie trafia do siłowników, gdzie jego energia kinetyczna jest przekształcana w ruch mechaniczny. Zawory natomiast kontrolują przepływ powietrza w systemie, co umożliwia precyzyjne sterowanie pracą maszyny.

Jakie są główne elementy budowy maszyn pneumatycznych

W kontekście budowy maszyn pneumatycznych wyróżniamy kilka kluczowych elementów, które odgrywają fundamentalną rolę w ich funkcjonowaniu. Na początku warto wspomnieć o sprężarkach, które są sercem każdego systemu pneumatycznego. Ich zadaniem jest kompresja powietrza, co prowadzi do zwiększenia jego ciśnienia. Kolejnym istotnym elementem są siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch liniowy lub obrotowy. Zawory pneumatyczne pełnią funkcję kontrolną, umożliwiając kierowanie przepływem powietrza oraz regulację ciśnienia w systemie. Równie ważne są przewody i złącza, które muszą być odpowiednio dobrane do specyfiki danego zastosowania, aby zapewnić szczelność i minimalizować straty energii.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność oraz efektywność. W branży produkcyjnej wykorzystywane są do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej szybkości i precyzji maszyny te znacznie zwiększają wydajność linii produkcyjnych. W przemyśle motoryzacyjnym maszyny pneumatyczne służą do wykonywania różnorodnych operacji związanych z obróbką metali oraz montażem podzespołów. W sektorze budowlanym wykorzystywane są do podnoszenia ciężkich materiałów oraz w narzędziach ręcznych takich jak młoty udarowe czy wkrętarki pneumatyczne. Dodatkowo maszyny te znajdują zastosowanie w branży spożywczej do transportu surowców oraz pakowania żywności. Ich zaletą jest nie tylko wysoka wydajność, ale także możliwość pracy w trudnych warunkach, gdzie inne technologie mogłyby zawieść.

Jakie są zalety i wady budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych niesie ze sobą wiele zalet, ale również pewne ograniczenia, które warto rozważyć przed podjęciem decyzji o ich wdrożeniu. Do głównych zalet należy zaliczyć prostotę konstrukcji oraz łatwość obsługi. Systemy pneumatyczne są zazwyczaj lżejsze od hydraulicznych, co ułatwia ich instalację i transport. Ponadto sprężone powietrze jest powszechnie dostępne i względnie tanie, co czyni te rozwiązania ekonomicznymi w dłuższej perspektywie czasowej. Maszyny te charakteryzują się również dużą niezawodnością oraz niskimi kosztami konserwacji. Niemniej jednak istnieją także pewne ograniczenia związane z budową maszyn pneumatycznych. Przykładowo ich wydajność może być ograniczona przez straty ciśnienia w układzie oraz konieczność stosowania odpowiednich filtrów powietrza, aby uniknąć uszkodzeń komponentów przez zanieczyszczenia.

Jakie są najnowsze trendy w budowie maszyn pneumatycznych

W ostatnich latach budowa maszyn pneumatycznych ewoluuje, a nowe technologie oraz innowacyjne rozwiązania stają się kluczowymi elementami w ich projektowaniu i wdrażaniu. Jednym z najważniejszych trendów jest automatyzacja procesów przemysłowych, która wprowadza do systemów pneumatycznych zaawansowane czujniki oraz układy sterowania. Dzięki temu możliwe jest precyzyjne monitorowanie parametrów pracy maszyn, co pozwala na optymalizację ich wydajności oraz redukcję kosztów eksploatacji. Kolejnym istotnym kierunkiem rozwoju jest integracja maszyn pneumatycznych z systemami Internetu Rzeczy (IoT), co umożliwia zdalne zarządzanie i diagnostykę urządzeń. W kontekście ochrony środowiska coraz większą uwagę zwraca się na efektywność energetyczną systemów pneumatycznych, co prowadzi do poszukiwania alternatywnych źródeł energii oraz zastosowania materiałów o niskim wpływie na środowisko.

Jakie są wyzwania związane z budową maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ich efektywność oraz niezawodność. Jednym z głównych problemów jest konieczność zapewnienia odpowiedniej jakości sprężonego powietrza. Zanieczyszczenia, takie jak wilgoć czy cząstki stałe, mogą prowadzić do uszkodzeń komponentów oraz obniżenia wydajności systemu. Dlatego kluczowe jest stosowanie odpowiednich filtrów oraz osuszaczy powietrza, co wiąże się z dodatkowymi kosztami. Innym wyzwaniem jest zarządzanie ciśnieniem w układzie pneumatycznym. Niewłaściwe ustawienia mogą prowadzić do nieefektywnej pracy maszyny lub wręcz jej uszkodzenia. W związku z tym niezbędne jest regularne monitorowanie i kalibracja systemu.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów wykorzystywanych w przemyśle, które mają swoje unikalne cechy oraz zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy hydrauliczne działają na zasadzie cieczy pod wysokim ciśnieniem. To sprawia, że maszyny pneumatyczne są zazwyczaj lżejsze i prostsze w budowie, co ułatwia ich transport i instalację. Z drugiej strony maszyny hydrauliczne oferują znacznie większą moc i moment obrotowy, co sprawia, że są bardziej odpowiednie do ciężkich prac wymagających dużych sił. W kontekście wydajności energetycznej maszyny pneumatyczne mogą być bardziej ekonomiczne w krótkotrwałych zastosowaniach, jednak w dłuższej perspektywie czasowej systemy hydrauliczne mogą okazać się bardziej opłacalne ze względu na mniejsze straty energii. Ponadto maszyny hydrauliczne często wymagają bardziej skomplikowanej infrastruktury oraz regularnej konserwacji ze względu na ryzyko wycieków cieczy roboczej.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn pneumatycznych

Bezpieczeństwo w budowie maszyn pneumatycznych to niezwykle istotny temat, który wymaga szczególnej uwagi zarówno podczas projektowania, jak i eksploatacji tych urządzeń. Kluczowym aspektem jest zapewnienie odpowiedniej wentylacji w miejscach pracy z użyciem sprężonego powietrza, aby uniknąć gromadzenia się niebezpiecznych gazów czy oparów. Ważne jest także stosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które chronią operatorów przed przypadkowym kontaktem z ruchomymi częściami maszyny. Regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do utrzymania ich w dobrym stanie i zapobiegania awariom. Warto również inwestować w szkolenia dla pracowników dotyczące obsługi maszyn pneumatycznych oraz procedur bezpieczeństwa, aby zwiększyć świadomość zagrożeń i umiejętności reagowania w sytuacjach kryzysowych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych rysuje się w jasnych barwach dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Wśród przyszłościowych kierunków rozwoju można wyróżnić dalszą automatyzację procesów produkcyjnych poprzez integrację sztucznej inteligencji oraz uczenia maszynowego do systemów sterujących. Dzięki tym technologiom możliwe będzie jeszcze dokładniejsze monitorowanie wydajności maszyn oraz przewidywanie awarii zanim one nastąpią. Również rozwój materiałów kompozytowych i lekkich stopów metali może przyczynić się do zwiększenia efektywności energetycznej oraz wydajności maszyn pneumatycznych poprzez redukcję ich masy bez utraty wytrzymałości. W kontekście ochrony środowiska coraz większą uwagę zwraca się na rozwój technologii recyklingu komponentów pneumatycznych oraz minimalizację odpadów produkcyjnych.

Jakie są kluczowe czynniki wpływające na efektywność maszyn pneumatycznych

Efektywność maszyn pneumatycznych jest determinowana przez szereg czynników, które należy wziąć pod uwagę podczas ich projektowania i eksploatacji. Jednym z najważniejszych aspektów jest jakość sprężonego powietrza, które ma kluczowe znaczenie dla wydajności systemu. Zanieczyszczenia, takie jak wilgoć czy cząstki stałe, mogą prowadzić do obniżenia efektywności oraz zwiększenia kosztów eksploatacji. Dlatego istotne jest stosowanie odpowiednich filtrów oraz osuszaczy powietrza. Kolejnym czynnikiem wpływającym na efektywność jest odpowiednie dobranie komponentów systemu, takich jak sprężarki, zawory czy siłowniki, które muszą być dostosowane do specyfiki danego zastosowania. Ważne jest również regularne przeprowadzanie konserwacji oraz przeglądów technicznych, co pozwala na utrzymanie maszyn w dobrym stanie i zapobieganie awariom. Dodatkowo szkolenie personelu obsługującego maszyny pneumatyczne w zakresie ich prawidłowej obsługi i konserwacji może znacząco wpłynąć na poprawę efektywności całego systemu.