Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają znaczący wpływ na efektywność produkcji oraz jakość wytwarzanych produktów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zredukowanie czasu cyklu produkcyjnego oraz minimalizacja błędów ludzkich. W rezultacie, przedsiębiorstwa mogą produkować więcej w krótszym czasie, co przekłada się na wyższe zyski. Kolejną istotną korzyścią jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne monitorowanie i kontrolowanie parametrów produkcji, co pozwala na utrzymanie stałej jakości wyrobów. Dodatkowo, automatyzacja przyczynia się do zwiększenia bezpieczeństwa pracy. Zmniejszenie liczby pracowników zaangażowanych w niebezpieczne operacje ogranicza ryzyko wypadków oraz kontuzji.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

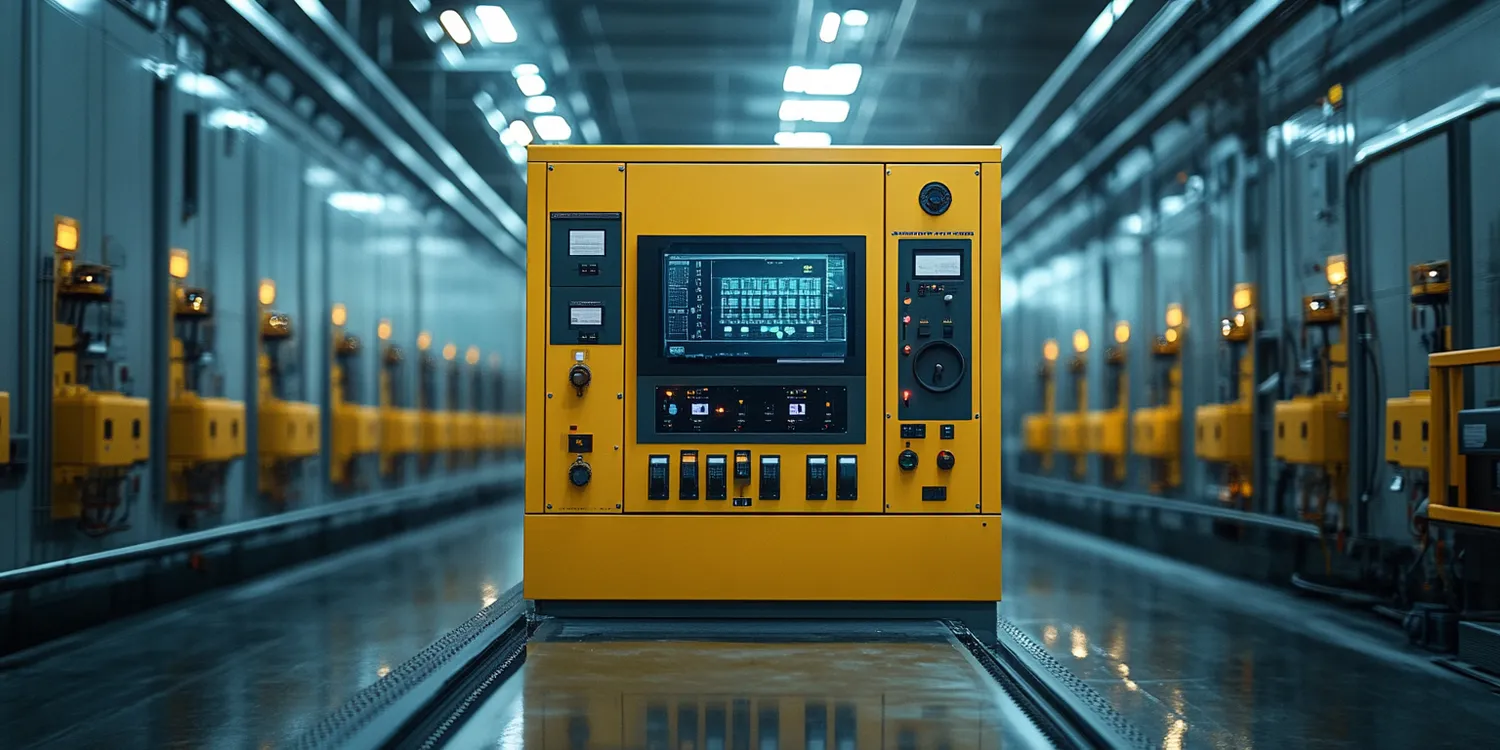

W procesie automatyzacji linii technologicznych dla przemysłu wykorzystuje się różnorodne technologie, które mają na celu optymalizację procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są często stosowane w montażu, pakowaniu czy spawaniu, gdzie ich zdolność do pracy 24/7 bez zmęczenia przynosi znaczne korzyści. Kolejną technologią są systemy kontroli i monitorowania procesów, które pozwalają na zbieranie danych w czasie rzeczywistym oraz analizowanie ich w celu optymalizacji produkcji. Wykorzystanie sztucznej inteligencji i uczenia maszynowego staje się coraz bardziej powszechne, umożliwiając przewidywanie awarii maszyn oraz dostosowywanie procesów do zmieniających się warunków rynkowych. Internet rzeczy (IoT) również odgrywa kluczową rolę w automatyzacji, umożliwiając komunikację między urządzeniami oraz zdalne zarządzanie liniami produkcyjnymi.

Jakie są wyzwania związane z automatyzacją linii technologicznych

Pomimo licznych korzyści płynących z automatyzacji linii technologicznych, przedsiębiorstwa muszą stawić czoła wielu wyzwaniom związanym z jej wdrażaniem. Przede wszystkim jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie. Zakup robotów przemysłowych czy systemów informatycznych wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm. Ponadto, wdrożenie automatyzacji wiąże się z koniecznością przeszkolenia pracowników oraz dostosowania organizacji pracy do nowych warunków. Wiele osób obawia się utraty miejsc pracy na rzecz maszyn, co może prowadzić do oporu przed zmianami wśród załogi. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi oraz zapewnienie ich niezawodności i bezpieczeństwa. W miarę jak technologia się rozwija, przedsiębiorstwa muszą również dbać o aktualizację swoich systemów oraz zabezpieczenie danych przed cyberatakami.

Jakie branże korzystają z automatyzacji linii technologicznych

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach przemysłowych, przyczyniając się do zwiększenia efektywności i konkurencyjności firm. Przemysł motoryzacyjny to jedna z pierwszych dziedzin, która zaczęła intensywnie wykorzystywać roboty przemysłowe do montażu pojazdów. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów produkcyjnych. Kolejną branżą korzystającą z automatyzacji jest przemysł elektroniczny, gdzie skomplikowane układy scalone wymagają precyzyjnego montażu i testowania. Automatyczne linie produkcyjne pozwalają na szybkie dostosowywanie się do zmieniających się potrzeb rynku oraz skracanie czasu wprowadzenia nowych produktów na rynek. Również przemysł spożywczy korzysta z automatyzacji w zakresie pakowania i etykietowania produktów, co pozwala na zwiększenie wydajności oraz poprawę jakości higienicznej procesów produkcyjnych. W ostatnich latach obserwuje się również wzrost zainteresowania automatyzacją w sektorze farmaceutycznym, gdzie precyzyjne dawkowanie i kontrola jakości są kluczowe dla bezpieczeństwa pacjentów.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych w przemyśle zapowiada się niezwykle obiecująco, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób produkcji. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji z systemami automatyzacji. Dzięki zastosowaniu algorytmów uczenia maszynowego, maszyny będą mogły uczyć się na podstawie danych zebranych podczas produkcji, co pozwoli na optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi, wspierając ich w wykonywaniu zadań. Tego rodzaju rozwiązania zwiększają elastyczność produkcji i umożliwiają lepsze dostosowanie się do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na rosnącą rolę Internetu rzeczy (IoT) w automatyzacji. Dzięki połączeniu maszyn i urządzeń w sieci, przedsiębiorstwa będą mogły monitorować procesy produkcyjne w czasie rzeczywistym oraz szybko reagować na ewentualne problemy. Zrównoważony rozwój staje się coraz ważniejszym aspektem automatyzacji, a technologie takie jak inteligentne zarządzanie energią czy recykling materiałów będą miały kluczowe znaczenie dla przyszłych rozwiązań przemysłowych.

Jakie są kluczowe elementy strategii automatyzacji linii technologicznych

Wdrażanie automatyzacji linii technologicznych wymaga starannie przemyślanej strategii, która uwzględnia różnorodne aspekty związane z procesem produkcyjnym. Kluczowym elementem takiej strategii jest analiza potrzeb i celów przedsiębiorstwa. Przed rozpoczęciem inwestycji w automatyzację warto dokładnie określić, jakie procesy wymagają optymalizacji oraz jakie korzyści można osiągnąć dzięki nowym technologiom. Kolejnym istotnym krokiem jest wybór odpowiednich technologii i narzędzi, które najlepiej odpowiadają specyfice danej branży oraz charakterystyce produkcji. Warto również zwrócić uwagę na kwestie związane z integracją nowych systemów z istniejącymi procesami oraz zapewnieniem ich niezawodności. Szkolenie pracowników to kolejny kluczowy element strategii automatyzacji. Pracownicy powinni być odpowiednio przygotowani do pracy z nowymi technologiami oraz rozumieć ich działanie, aby maksymalnie wykorzystać potencjał automatyzacji. Ostatnim, ale nie mniej ważnym aspektem jest monitorowanie i ocena efektywności wdrożonych rozwiązań.

Jakie są przykłady zastosowania automatyzacji w różnych sektorach przemysłu

Automatyzacja linii technologicznych znalazła zastosowanie w wielu sektorach przemysłu, przynosząc znaczące korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów oraz spawania elementów karoserii. Dzięki temu możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów produkcyjnych. W branży elektronicznej automatyzacja odgrywa kluczową rolę w montażu układów scalonych oraz testowaniu komponentów elektronicznych. Wykorzystanie zaawansowanych systemów kontroli jakości pozwala na szybką identyfikację wadliwych produktów i ich eliminację przed wprowadzeniem na rynek. Przemysł spożywczy korzysta z automatyzacji przede wszystkim w zakresie pakowania i etykietowania produktów, co zwiększa wydajność oraz poprawia jakość higieniczną procesów produkcyjnych. W sektorze farmaceutycznym automatyczne systemy dozujące i pakujące zapewniają precyzyjne dawkowanie leków oraz kontrolę jakości wyrobów farmaceutycznych. Również przemysł chemiczny korzysta z automatyzacji w celu monitorowania procesów reakcji chemicznych oraz zapewnienia bezpieczeństwa pracy poprzez zdalne sterowanie urządzeniami.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Wraz z rosnącą popularnością automatyzacji linii technologicznych pojawia się zapotrzebowanie na specjalistów posiadających odpowiednie umiejętności i wiedzę w tym zakresie. Kluczową kompetencją jest znajomość nowoczesnych technologii i narzędzi stosowanych w automatyzacji, takich jak robotyka, programowanie PLC czy systemy SCADA. Osoby pracujące w tej dziedzinie powinny mieć także umiejętności analityczne pozwalające na interpretację danych oraz monitorowanie efektywności procesów produkcyjnych. Znajomość zasad inżynierii systemowej oraz umiejętność projektowania i wdrażania rozwiązań automatyzacyjnych są równie istotne. Dodatkowo, umiejętności interpersonalne są niezbędne do efektywnej współpracy z zespołem oraz komunikacji z innymi działami firmy. W miarę jak technologia się rozwija, ważne staje się także ciągłe kształcenie i aktualizacja wiedzy na temat nowych trendów i innowacji w obszarze automatyzacji.

Jakie są koszty wdrożenia automatyzacji linii technologicznych

Koszt wdrożenia automatyzacji linii technologicznych może być znaczący i zależy od wielu czynników, takich jak skala produkcji, rodzaj zastosowanych technologii czy stopień skomplikowania procesów produkcyjnych. Na początku należy uwzględnić koszty zakupu sprzętu, takiego jak roboty przemysłowe czy systemy sterowania, które mogą stanowić dużą część całkowitych wydatków. Dodatkowo należy doliczyć koszty instalacji oraz integracji nowych systemów z istniejącymi procesami produkcyjnymi, co często wymaga zaangażowania specjalistycznych firm inżynieryjnych. Koszt szkolenia pracowników również powinien być uwzględniony w budżecie projektu, ponieważ odpowiednie przygotowanie zespołu jest kluczowe dla sukcesu wdrożenia automatyzacji. Nie można zapominać o kosztach utrzymania i serwisowania nowoczesnych urządzeń oraz o konieczności regularnej aktualizacji oprogramowania i systemów informatycznych.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii technologicznych

Aby skutecznie wdrożyć automatyzację linii technologicznych, warto kierować się kilkoma najlepszymi praktykami, które mogą pomóc uniknąć typowych pułapek tego procesu. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa przed podjęciem decyzji o inwestycji w nowe technologie. Należy określić cele biznesowe oraz wybrać te obszary produkcji, które najbardziej skorzystają na automatyzacji. Po drugie, warto zaangażować wszystkich interesariuszy już na etapie planowania projektu – zarówno menedżerów wyższego szczebla, jak i pracowników operacyjnych – aby uzyskać ich perspektywę oraz wsparcie dla zmian. Kolejną praktyką jest stopniowe wdrażanie rozwiązań zamiast jednoczesnego przeprowadzania dużych zmian; podejście to pozwala na lepsze zarządzanie ryzykiem oraz łatwiejsze dostosowywanie się do ewentualnych problemów podczas realizacji projektu.