Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, przemysł 4.0 kładzie nacisk na integrację systemów cyfrowych z fizycznymi. Dzięki zastosowaniu Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy danych, przedsiębiorstwa mogą osiągnąć wyższą efektywność operacyjną oraz lepsze dostosowanie do zmieniających się potrzeb rynku. W praktyce oznacza to, że maszyny są w stanie komunikować się ze sobą oraz z ludźmi, co prowadzi do bardziej elastycznych i zautomatyzowanych procesów produkcyjnych. Przemysł 4.0 nie tylko zwiększa wydajność, ale także umożliwia tworzenie bardziej spersonalizowanych produktów, co jest szczególnie istotne w dzisiejszym świecie, gdzie klienci oczekują indywidualnego podejścia.

Jakie technologie są kluczowe w przemyśle 4.0?

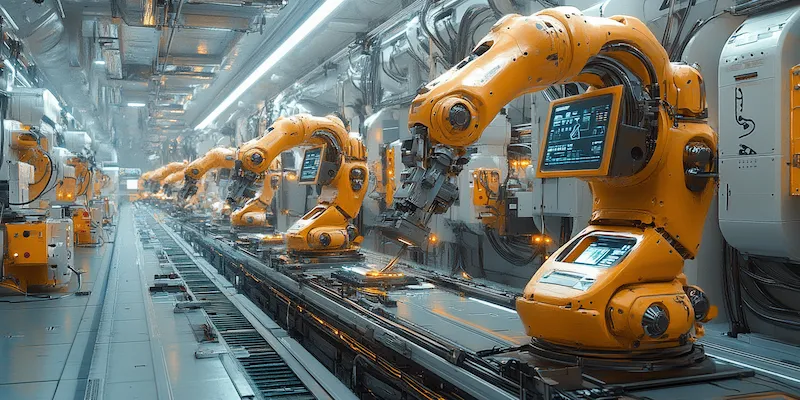

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które współdziałają ze sobą, aby stworzyć inteligentne środowisko produkcyjne. Jedną z najważniejszych jest Internet Rzeczy (IoT), który pozwala na połączenie maszyn i urządzeń w sieć, umożliwiając im wymianę danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować procesy produkcyjne oraz szybko reagować na ewentualne problemy. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie uzyskanych informacji. Automatyzacja procesów za pomocą robotów również odgrywa kluczową rolę w przemyśle 4.0, ponieważ zwiększa wydajność i precyzję produkcji. Dodatkowo technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest niezwykle ważne dla dynamicznych przedsiębiorstw.

Jakie korzyści przynosi wdrożenie przemysłu 4.0?

Wdrożenie przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację wielu procesów produkcyjnych, co przekłada się na oszczędności czasu i kosztów. Dzięki zastosowaniu nowoczesnych technologii firmy mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy logistyczne, co prowadzi do szybszego reagowania na zmiany popytu rynkowego. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów, co staje się coraz bardziej istotne w erze konsumpcjonizmu. Przemysł 4.0 pozwala również na zbieranie i analizowanie danych dotyczących wydajności maszyn oraz jakości produktów, co umożliwia ciągłe doskonalenie procesów produkcyjnych.

Jakie wyzwania stoją przed przedsiębiorstwami w erze przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, przedsiębiorstwa muszą stawić czoła różnym wyzwaniom związanym z tą transformacją technologiczną. Jednym z największych problemów jest konieczność przeszkolenia pracowników w zakresie nowych technologii oraz metod pracy. Wiele osób może obawiać się utraty pracy na rzecz automatyzacji, co może prowadzić do oporu przed zmianami w organizacji. Kolejnym wyzwaniem jest bezpieczeństwo danych – wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków oraz kradzieży danych, co może mieć poważne konsekwencje dla funkcjonowania firmy. Przedsiębiorstwa muszą również inwestować w odpowiednią infrastrukturę technologiczną oraz oprogramowanie, co wiąże się z wysokimi kosztami początkowymi. Dodatkowo integracja nowych rozwiązań z istniejącymi systemami może być skomplikowana i czasochłonna, a także wymagać współpracy różnych działów w firmie.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

W praktyce przemysł 4.0 znajduje zastosowanie w wielu branżach, co pokazuje jego wszechstronność i potencjał do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym wiele firm korzysta z technologii IoT do monitorowania stanu maszyn oraz optymalizacji procesów produkcyjnych. Na przykład, fabryki samochodów mogą zbierać dane na temat wydajności linii produkcyjnych w czasie rzeczywistym, co pozwala na szybką identyfikację problemów i ich natychmiastowe rozwiązanie. W branży spożywczej przedsiębiorstwa wykorzystują sztuczną inteligencję do analizy danych dotyczących preferencji konsumentów, co umożliwia lepsze dostosowanie oferty do potrzeb rynku. Z kolei w sektorze energetycznym technologie przemysłu 4.0 pozwalają na efektywne zarządzanie sieciami energetycznymi oraz monitorowanie zużycia energii, co przyczynia się do zwiększenia efektywności energetycznej. W logistyce automatyzacja procesów magazynowych oraz wykorzystanie dronów do dostaw to kolejne przykłady innowacji, które zmieniają oblicze branży.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z przemysłem 4.0, rynek pracy wymaga od pracowników nowych umiejętności oraz kompetencji. Przede wszystkim istotna jest znajomość technologii cyfrowych, takich jak programowanie, analiza danych czy zarządzanie projektami IT. Pracownicy powinni być również otwarci na ciągłe doskonalenie swoich umiejętności, ponieważ technologia rozwija się w szybkim tempie i wymaga adaptacji do nowych narzędzi oraz metod pracy. Umiejętności miękkie, takie jak zdolność do pracy zespołowej, komunikacja czy kreatywność, również zyskują na znaczeniu w kontekście współpracy między ludźmi a maszynami. Warto także zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na interpretację danych oraz podejmowanie decyzji opartych na faktach. W związku z tym wiele uczelni oraz instytucji edukacyjnych dostosowuje swoje programy nauczania do potrzeb rynku pracy, oferując kursy i szkolenia z zakresu nowoczesnych technologii oraz zarządzania projektami cyfrowymi.

Jakie są trendy rozwoju przemysłu 4.0 w najbliższych latach?

Przemysł 4.0 nieustannie ewoluuje, a jego rozwój kształtowany jest przez różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. W najbliższych latach można spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Firmy będą coraz częściej wykorzystywać te technologie do automatyzacji analiz danych oraz podejmowania decyzji na podstawie algorytmów predykcyjnych. Również Internet Rzeczy (IoT) będzie się rozwijał, a liczba połączonych urządzeń będzie rosła, co umożliwi jeszcze bardziej zaawansowane monitorowanie i zarządzanie procesami produkcyjnymi. Kolejnym istotnym trendem będzie rosnąca popularność rozwiązań chmurowych, które pozwalają na elastyczne przechowywanie i przetwarzanie danych oraz łatwy dostęp do nich z różnych lokalizacji. Warto również zwrócić uwagę na rozwój technologii blockchain, która może przyczynić się do zwiększenia transparentności i bezpieczeństwa transakcji w łańcuchu dostaw.

Jakie są konsekwencje społeczne przemysłu 4.0 dla pracowników?

Przemysł 4.0 niesie ze sobą nie tylko zmiany technologiczne, ale także istotne konsekwencje społeczne dla pracowników i całego rynku pracy. Automatyzacja procesów produkcyjnych może prowadzić do redukcji miejsc pracy w niektórych sektorach, co budzi obawy o przyszłość zatrudnienia wielu osób. Jednak równocześnie pojawiają się nowe możliwości zawodowe związane z obsługą nowoczesnych technologii oraz zarządzaniem danymi. W miarę jak przedsiębiorstwa będą wdrażać innowacyjne rozwiązania, wzrośnie zapotrzebowanie na specjalistów z zakresu IT, analityków danych czy inżynierów zajmujących się automatyką i robotyką. Konsekwencje społeczne obejmują także konieczność dostosowania systemu edukacji do zmieniających się potrzeb rynku pracy – uczelnie i szkoły zawodowe muszą kształcić młodych ludzi w kierunku umiejętności związanych z nowymi technologiami oraz promować elastyczność i zdolność adaptacji w dynamicznym środowisku zawodowym.

Jakie role pełnią liderzy w transformacji przemysłu 4.0?

Liderzy odgrywają kluczową rolę w procesie transformacji przemysłu 4.0, ponieważ to oni są odpowiedzialni za wytyczanie kierunków rozwoju firmy oraz motywowanie zespołów do wdrażania innowacyjnych rozwiązań. Ważne jest, aby liderzy posiadali wizję przyszłości swojej organizacji oraz byli otwarci na zmiany i nowe pomysły. Muszą być gotowi do podejmowania ryzyka i inwestowania w nowe technologie, które mogą przynieść korzyści zarówno firmie, jak i jej pracownikom. Liderzy powinni również dbać o kulturę organizacyjną sprzyjającą innowacyjności – tworzenie atmosfery otwartości na nowe pomysły oraz zachęcanie pracowników do dzielenia się swoimi spostrzeżeniami może przyczynić się do sukcesu transformacji cyfrowej. Ponadto liderzy powinni inwestować w rozwój kompetencji swoich zespołów poprzez organizowanie szkoleń oraz warsztatów związanych z nowymi technologiami i metodami pracy.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem rozwoju technologicznego i gospodarczego. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryfikację zakładów produkcyjnych oraz masową produkcję dzięki zastosowaniu taśm montażowych, co umożliwiło produkcję dużych ilości towarów po niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa koncentrowała się na automatyzacji procesów za pomocą komputerów i technologii informacyjnej, co pozwoliło na bardziej precyzyjne sterowanie produkcją oraz lepsze zarządzanie danymi.